三維數(shù)字散斑應(yīng)變測量系統(tǒng)采用非接觸式測量方法,適用于高低溫復雜工況,高速瞬態(tài)、振動,大空間視場測量,壓縮,拉伸,剪切,雙軸拉伸,疲勞,裂紋等實驗。通過雙目DIC相機采集物體表面變形圖像,結(jié)合DIC軟件計算獲得材料表面全場的2D/3D變形場、應(yīng)變場、應(yīng)力場分布,指導有限元的材料力學性能參數(shù)、材料本構(gòu)模型設(shè)置,提升有限元仿真結(jié)果的準確性。

新拓三維XTDIC三維數(shù)字散斑應(yīng)變測量系統(tǒng),配合不同的圖像采集硬件,可以適應(yīng)高低溫、高速、遠距離、大空間等測試場景,適用于在材料力學、結(jié)構(gòu)和形狀變形、振動測量、位移軌跡追蹤和運動分析等領(lǐng)域。

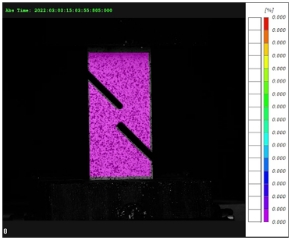

DIC三維數(shù)字散斑應(yīng)變測量系統(tǒng):鋼材式樣抗拉實驗

研究目的:式樣寬約20mm,帶有預(yù)制切口,分析預(yù)制切口對式樣在抗拉過程中表面應(yīng)變分布造成的影響。

解決方案:XTDIC三維數(shù)字散斑應(yīng)變測量系統(tǒng)選用500萬像素相機以及64mm*48mm標定板,測試其在抗拉過程中位移以及應(yīng)變場的變化以及分布情況。

DIC三維數(shù)字散斑應(yīng)變測量系統(tǒng)疲勞測試應(yīng)用

研究目的:獲取式樣在往復循環(huán)加載的情況下,缺口尖端裂紋擴展情況。試樣在反復載荷作用下導致最終失效的過程,可以分為三個階段:

1.在多次循環(huán)作用下,材料損傷在微觀層面不斷發(fā)展,直到形成宏觀裂紋。

2.在每次循環(huán)中,宏觀裂紋都會不斷增長,直至達到臨界長度。

3.當出現(xiàn)裂紋的組件無法繼續(xù)承受峰值載荷時,就會發(fā)生斷裂

解決方案:XTDIC三維全場應(yīng)變測量系統(tǒng)具備疲勞采集模塊,完成長時間的疲勞監(jiān)測,可以分析材料加載過程中各個時刻的材料損傷和外部載荷的關(guān)系。

三維數(shù)字散斑應(yīng)變測量系統(tǒng)溫度場應(yīng)變場耦合應(yīng)用

研究目的:合金片在溫度作用下表面溫度場的變化。

解決方案:XTDIC三維全場應(yīng)變測量系統(tǒng)結(jié)合紅外相機,實驗時,紅外相機與工業(yè)相機在定制的標定模塊下實現(xiàn)坐標系的統(tǒng)一,實現(xiàn)紅外溫度場與應(yīng)變場的耦合。

測試過程視頻

三維數(shù)字散斑應(yīng)變測量系統(tǒng)與高速攝像機結(jié)合應(yīng)用

研究目的:不銹鋼材質(zhì)(尺寸:Ф4X10mm)霍普金森桿高速動態(tài)實驗測量,獲取材料的動態(tài)力學性能。

解決方案:實驗過程中,XTDIC三維全場應(yīng)變測量系統(tǒng)采用兩臺高速攝像機(100000幀/秒),拍攝并計算霍普金森桿拉伸、壓縮過程中式樣表面位移場、應(yīng)變場。

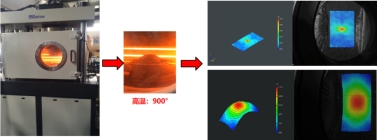

DIC-FLC應(yīng)用:板材高溫成形極限實驗

研究目的:FLC板材成型極限測試,研究薄板在900°C成形溫度下性能數(shù)據(jù)信息。

解決方案:XTDIC-FLC板材成形極限測量系統(tǒng)搭配高溫板材成形試驗機,獲取板材在最高900°C溫度下沖壓成型過程中的圖像,分析并提出鈑金件沖壓成形數(shù)據(jù),高溫熱加工研究(高強度鋼板)。

DIC技術(shù)+體式顯微鏡結(jié)合應(yīng)用

研究目的:鋼材質(zhì)小試樣,在原位試驗臺完成拉伸測試,通過顯微測量系統(tǒng)的體式顯微鏡進行測量過程的變形圖像采集,計算分析微小尺寸材料力學性能。二手沖床回收

解決方案:采用XTDIC-Micro顯微應(yīng)變測量系統(tǒng),搭配試驗臺控制器預(yù)留有力值通訊端口以及試驗機力值通訊線,實現(xiàn)XTDIC-micro與原位實驗臺的力值通訊,可分析材料力學性能如如剪切、拉伸、壓縮、彎曲、斷裂、膨脹、翹曲等。